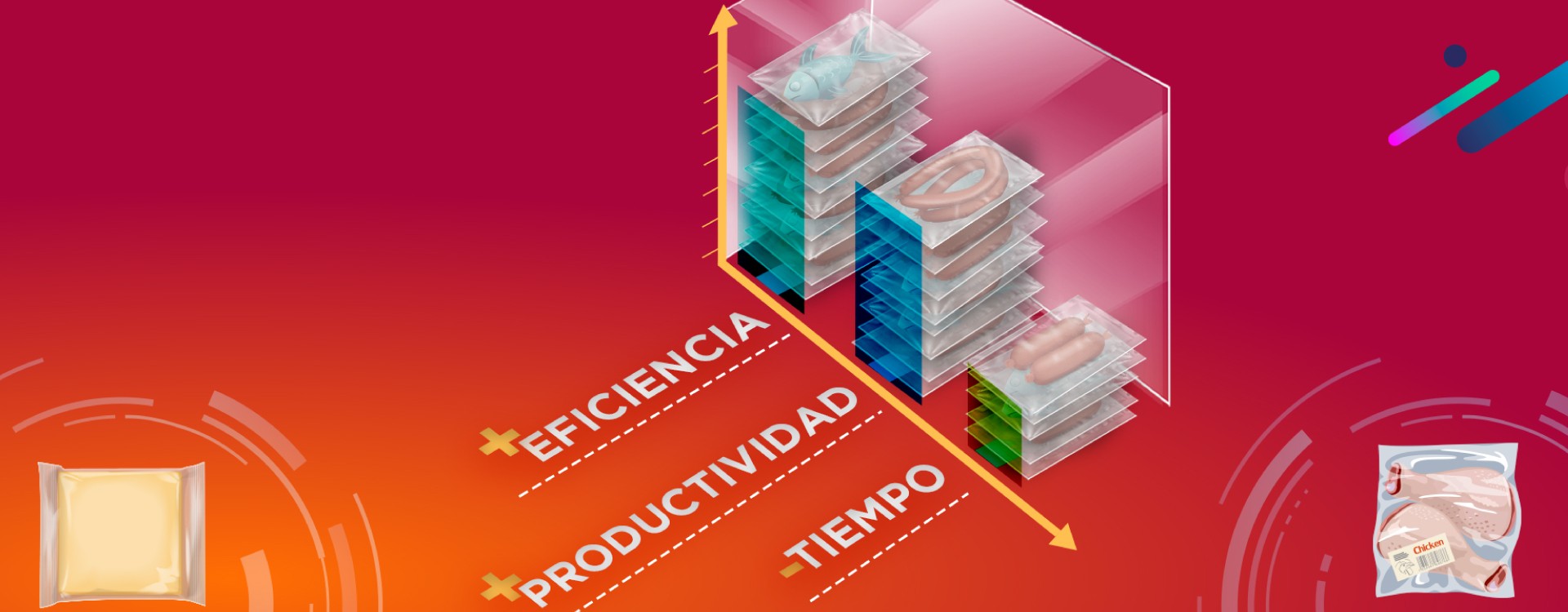

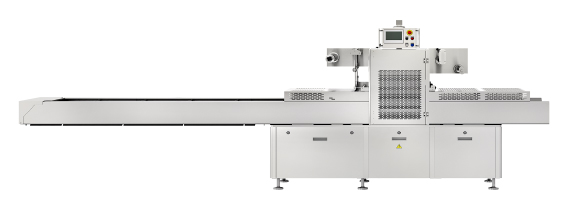

Cada vez y con mayor frecuencia, las máquinas de termoformado son utilizadas para el envasado y acondicionamiento de diferentes tipos de productos, pudiendo incluir en la lista a cárnicos, lácteos, etc o elementos quirúrgicos, entre muchos otros.

Su funcionamiento se basa en la formación, llenado (manual o automático según los productos) y sellado de los envases, partiendo de bobinas de films adecuados, tanto termoformables para la confección del envase como termosoldables para el sellado de los mismos.

La película inferior o termoformable, debe cumplir con las fases de: precalentamientos, termoformado, zona de carga, soldadura y, por último, la fase de corte para conseguir la forma final del envase antes de salir de la máquina.

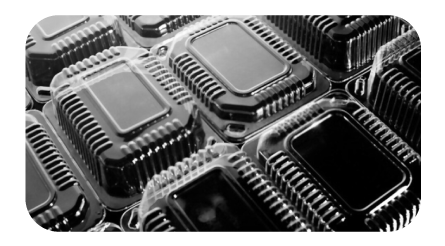

Antes de elegir el material a usar (flexible, rígido o semirrígido) resulta fundamental tomar en cuenta qué tipo de producto es el que se va envasar, así se podrá seleccionar el indicado para mantener la atmósfera protectora por más tiempo y así prolongar la vida del producto.

Por otro lado, cuando hablamos de films sus propiedades de barrera depende del tipo de gas seleccionado para el envase, el mismo que para resultar apto debe cumplir con una serie de requisitos que van más allá del tipo de material, tomando en cuenta incluso su precio y diseño.

Entre esas características el empaque debe asegurarse de que su brillo y transparencia sean correctos, que su resistencia a golpes o desgastes sea alta, y ya en el ámbito de la conservación, dependiendo del resultado que se quiera conseguir, puede ser o no permeable a gases o vapores de agua, con el fin de preservar el producto en las mejores condiciones posibles.

Además, antes de seleccionar el tipo de material es importante considerar que no dé al alimento matices de olor o sabor que puedan alterarlo, una vez hecha esta puntualización, dentro de los materiales más utilizados podemos incluir los siguientes:

Estos materiales se diferencian entre sí por sus características de barrera para conservar el producto y por sus cualidades de transparencia, termoformabilidad o resistencia térmica. Sin embargo, varios de ellos se pueden emplear solos o bien combinándolos entre ellos, a través de un proceso de laminado o de coextrusión.

En cuanto a materiales de alta barrera podemos situar el aluminio o el EVOH. Si hablamos de materiales de media barrera, los más habituales son PVC, poliéster polipropileno o poliestireno. Mientras que si se trata de materiales de baja barrera, el mejor ejemplo es el PE.

Una vez sorteada la elección del material más adecuado, resta definir qué proceso de envasado se va a utilizar para cada caso, estos pueden ser al vacío o mediante atmósfera modificada (MAP), de los cuales el primero es el más sencillo.

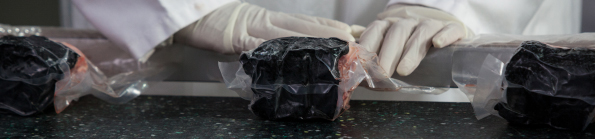

En el sistema de envasado al vacío una bomba conectada a la cámara de soldadura extrae el aire del interior del envase y, tras garantizar la estanqueidad en el interior, se sueldan los materiales. El material plástico se ciñe al producto de tal manera, debido a que la presión atmosférica exterior es superior a la del envase, es por eso que para este tipo de empaque se recomienda usar materiales flexibles, así su adaptación al producto será lo más perfecta posible.

Actualmente, el sistema de empaque al vacío es ampliamente utilizado en la industria de embutidos curados, embutidos cocidos, carnes frescas, quesos curados, pescados ahumados, etc.

Sin embargo, este sistema no suele usarse para envase destinado al consumidor final, sino que su uso está más extendido para mayoristas, esto debido a que la falta de oxígeno en la carne provoca un cambio de color, pasando de rojo a pardo y aunque este efecto desaparece una vez abierto el envase y aireada la carne, no resulta atractiva para el consumidor.

Por otro lado encontramos el envasado que usa atmósfera modificada, en este proceso la maquinaria termoformadora realiza el proceso de la siguiente manera: En primer lugar, se aplica vacío por medio de una bomba que extrae el aire del interior del envase, y posteriormente se inyecta la mezcla de gas adecuada. Una vez finalizado el proceso se sueldan los materiales para garantizar la estanqueidad.

Como el proceso de extracción de aire se hace por medio de vacío, los niveles de oxígeno o aire residual son muy bajos, lo que incrementa la eficacia del proceso y para aumentar la conservación del producto resulta fundamental elegir correctamente el tipo de gas que se incluirá en el interior del envase.

Tras muchas pruebas con diferentes tipos de gases, actualmente son 3 los que han logrado comercializar con más éxito. Estos gases son el dióxido de carbono (CO2), nitrógeno (N2), y oxígeno (O2), los cuales pueden encontrarse solos o mezclados entre sí para aprovechar al máximo las cualidades de cada uno.

Aunque cada producto es diferente, existen normas generales que se pueden tomar en cuenta para seleccionar el tipo de gas a utilizar, una de ellas es hacerlo en función del grado de actividad de agua presente en cada producto.

Para productos con muy poca actividad de agua como pueden ser los snacks, frutos secos, deshidratados, etc. el tipo de gas más utilizado normalmente es el nitrógeno (N2), este gas incoloro, insípido e inodoro puede retrasar la oxidación y prevenir el enranciamiento.

Por otro lado, para productos con una actividad de agua media, como los embutidos, precocinados, quesos, pasta, pizzas, etc. Se suele utilizar una mezcla de nitrógeno con CO2. A las características del nitrógeno se le suman las del CO2 que tiene un efecto positivo para combatir ciertas bacterias que provocan perdidas de color y malos olores en los productos.

Mientras que para productos con una actividad de agua alta como la carne fresca, pescados o productos vegetales es común utilizar una mezcla de nitrógeno, CO2 y oxígeno, esto se debe a que estos productos necesitan “respiración” y gracias a las características del oxígeno permiten que la carne conserve su color rojo o que los vegetales se mantengan frescos por más tiempo.

La elección del gas o la mezcla de ellos es muy importante para alargar considerablemente la vida del producto ya envasado. Sin embargo, esta selección debe ir acompañada de diversos factores que contribuirán a la adecuada conservación de los alimentos.

Antes del proceso de envasado el producto debe estar en perfectas condiciones, caso contrario ningún proceso va a favorecer su conservación en el empaque. De la misma manera se debe garantizar que durante todo el proceso de empaquetado las medidas de higiene serán las óptimas para evitar cualquier tipo de contaminación.

Resulta importantísimo que todo el proceso se haga en un ambiente con temperatura baja y en el caso de productos perecederos garantizar que la cadena de frío no se rompa en ningún momento

Al cumplir con todos estos puntos de manera correcta se puede concluir que el envasado en atmósfera modificada y usando máquinas termoformadoras garantiza un alto grado de calidad y propicia una duración más amplia del producto.

Y si a todas estas características que hemos detallado le sumamos el hecho de que las máquinas termoformadoras le permiten desarrollar presentaciones de producto muy vistosas, que facilitan el apilado y favorecen la visión del producto en estanterías lineales, llegamos a la conclusión de que estamos hablando de un tipo de envasado que apunta al futuro, dando las máximas prestaciones de eficiencia y calidad.